作者:賴芳如

幾乎所有的電子設備都需要PCB(印刷電路板)才能運作,因此印刷電路板是全球電子元件產品中,市場占有率相當高的產品。Maker們在自造相關作品時,同樣也需要根據想要的功能,設計layout並洗出電路板。

【Maker x 在地製造】第9站便來到位於桃園蘆竹的照敏企業,帶大家近距離參觀印刷電路板的製作過程。照敏企業為PCB專業製造廠,擁有ISO 14001:2004、TS 16949、UL 94V-0等認證,並擁有多項專利,生產的電路板從單層、雙層到多層板都有,目前已開發到50層板;類型除了硬質、軟性電路板,也有高頻和各種金屬電路板,以及複合電路板。

專利散熱技術與埋入式電容

本次參訪由照敏的黃羽立總經理以及楊淑貞業務經理,與大家分享照敏企業的製程技術,例如擁有專利的「一體成形」散熱技術,即是以高導熱的金屬基板作為PCB的核心,充分利用金屬的物理性質使PCB達成均溫效果,提高散熱效率,也去除了傳統基板與散熱器結合時產生的熱阻,並降低PCB運作時因高溫或震動而產生脫膠或變質的機率。另外,埋入式電容也是近年的開發重點,將電容埋入PCB的基板之中不但能提升電容量,更節省板面空間、壓縮PCB的體積;常應用在MEMS的麥克風、智慧型手機的聲音辨識裝置等。

PCB的市場趨勢

PCB的多層板發展,是為了支援電子設備日益精進的功能,越多層的PCB所能搭載的功能越多;不過近年來似乎許多大廠開始回頭使用雙層、甚至是單層PCB。為什麼呢?黃總經理說,這其中有兩個相輔相成的原因:「各家廠商為了追求成本下降,同時也因為技術持續進步,而將許多電子設備的功能直接設計在IC上,使PCB的線路簡化,便不再需要那麼多層的電路板了。」因此PCB的訂單趨勢開始從4到50層的多層板,慢慢移回雙層與單層板。

走訪PCB的製造流程

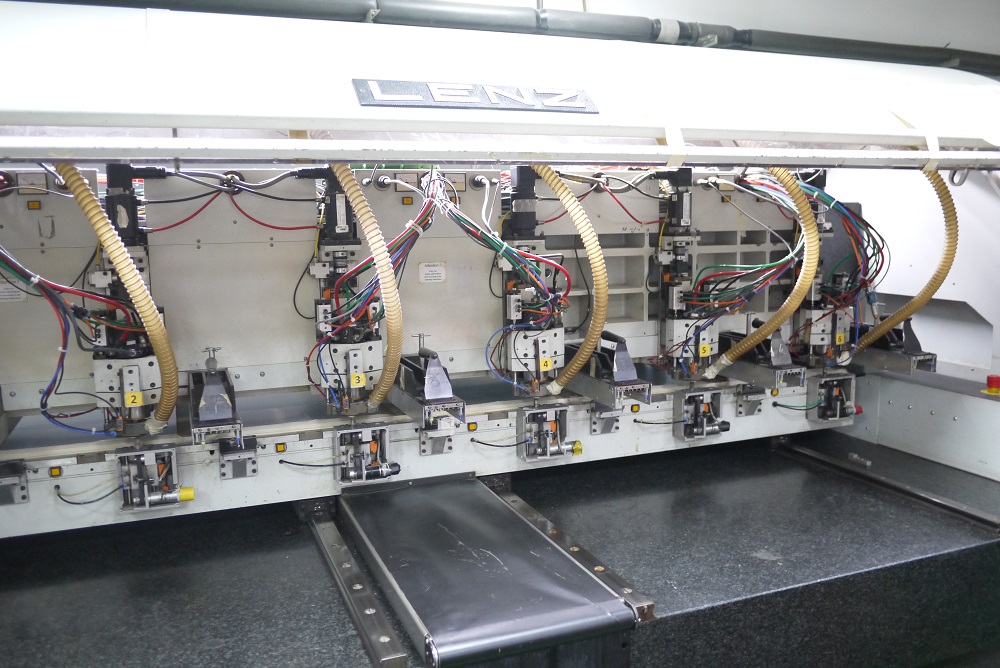

接著,黃總經理帶領大家參觀照敏的工廠生產流程,主要分為鑽孔、壓合、蝕刻去墨、防焊、切割成型、成品測試等區。

首先看到的是多部六軸的鑽孔機,第一次近距離看到鑽孔機的運作,大家都很好奇。鑽孔機能夠一次為多層基板鑽孔,至於層數則要視則視鑽孔的口徑大小決定。除了每日機台運作後的例行清潔保養,現場的工程師正在為機台做每月一次的維修與保養,以確保鑽孔機運作的精準度。

接下來是壓合工作區,照敏企業共有三台熱壓機和一台冷壓機,工作人員在這個階段須穿防塵衣,在控制落塵量的房間內進行基材與膠片的裁切、疊合與下料,並確認內層壓合後的偏移狀況。

壓合完成的基板會再依照Layout所設計的線路進行鋪墨、顯影與蝕刻,這也就是線路的「印刷」過程。並用酸性溶液清洗,再使用大量清水進行二次沖洗,也就是一般所稱的「洗板」。

由於充滿化學藥劑,在洗板區工作需要非常小心。也因為每天都需要大量清水來沖洗電路板,PCB製造廠最擔心的便是停水問題,楊經理也與我們分享,上次颱風災情嚴重導致停水時,工廠一復工就必須先購置極大量的飲用水備用,以免產線被迫停擺。

洗好的電路板接著會進行剝膜以及線路檢查,工作人員會先使用放大鏡檢查電路板整體線路是否有缺損,再使用機器掃描確認每個線路的細節。而電路板至此階段已印刷完成,接下來則要為線路之外的部份加上防焊綠漆(視客戶需求,有時也會改變顏色或不上漆),並完成文字標示的印刷以及PCB切割成型。

出貨前還需要經過嚴格的測試檢驗,將電路板接上專用測試電腦,電腦會顯示每塊電路板是否通過測試,而通過電腦測試的電路板還須再透過人工做最終的外觀檢查,以確保生產的品質。

結語

印刷電路板可說是工藝之美的展現,經過一道道複雜工序,細緻精密的電路就像是美麗的紋理,在各色金屬板上閃耀著光芒。本次來參訪的Maker們交流互動非常熱絡,也把握機會與照敏企業的黃總經理、楊經理交流,相信每個人都帶著滿滿的收穫回家!

- 【ProjectPlus】自製清淨機、打卡機與拍立得,讓生活更美好 - 2017/05/23

- 【活動報導】QNAP黑客松-創客打造數位新城市 - 2017/04/26

- 【MiniPlan】萌芽茁壯的機器人種籽 - 2017/01/13