在德國安貝格(Amberg)的一座工廠裡,數千台機器人正忙碌地組裝電子元件,每一秒鐘都有一個產品下線。令人驚訝的不是速度,而是這座工廠幾乎不需要為了更換產品而停機。與此同時,在遠在大洋彼岸的特斯拉德州超級工廠,工程師只需在總部敲下一行代碼,全球產線的機械手臂就能在幾分鐘內完成動作優化。

這種像是科幻電影般的生產場景,正標誌著全球製造業的一個重大轉型:軟體定義工廠(Software-Defined Factory, SDF)的時代已經到來。

| 年份 | 發展里程碑 | 意義 |

| 1969 | 日立成立軟體工廠 | 首次嘗試將製造邏輯與軟體結合 |

| 2011 | 德國正式發表工業 4.0 | 確立了數位化、聯網化的工業發展方向 |

| 2018–2020 | 特斯拉超級工廠崛起 | 驗證了軟體定義與快速迭代在製造業的可行性 |

| 2021 | Bosch 啟動 SDM4FZI 專案 | 軟體定義工廠進入標準化與跨產業應用階段 |

工業 4.0 的下半場:當硬體不再是主角

長期以來,工廠的靈魂一直被禁錮在沉重的鋼鐵硬體中。如果想讓產線多一個步驟,往往需要翻動雜亂的電線,手動重啟 PLC 控制器。但在軟體定義的語境下,這一切都被徹底「解耦」了。

簡單來說,軟體定義工廠的核心邏輯是將「控制大腦」與「執行肢體」分離。硬體機台逐漸演變成通用的執行工具,而工廠的生產邏輯、產品規格甚至是品質判斷,全由運行在雲端或邊緣端的軟體來決定。這意味著,工廠正從一個僵硬的機械集合體,轉型為一個可以隨時透過「軟體更新」來升級性能的智慧生命體。

在軟體定義工廠(SDF)的架構中,技術不再是孤立的工具,而是如同生物體的感官、大腦與神經,緊密交織成一個有機整體。以下針對支撐這場革命的四大關鍵技術,進行進一步的解析。

數位孿生(Digital Twin):打破虛實邊界的先知

數位孿生是 SDF 的核心靈魂,它不單是工廠的 3D 繪圖,而是一個具備「生命力」的數位副本。透過與實體感測器的即時連動,虛擬世界中的機器人會隨著現實中的動作同步揮舞。這項技術最大的價值在於「虛擬調試」(Virtual Commissioning),在實體機台尚未安裝前,工程師就能在數位環境中編寫並測試控制代碼,排解所有潛在的碰撞風險。

當產線運行時,數位孿生則轉化為強大的分析工具。它能模擬各種極端情境,例如:若將傳送帶速度提升 20%,會對馬達壽命造成什麼影響?這種「先預知、後執行」的能力,讓工廠在面對新產品導入時,能將過往需耗時數週的現場調整縮短至數天。

工業物聯網(IIoT):賦予萬物語言的感知網路

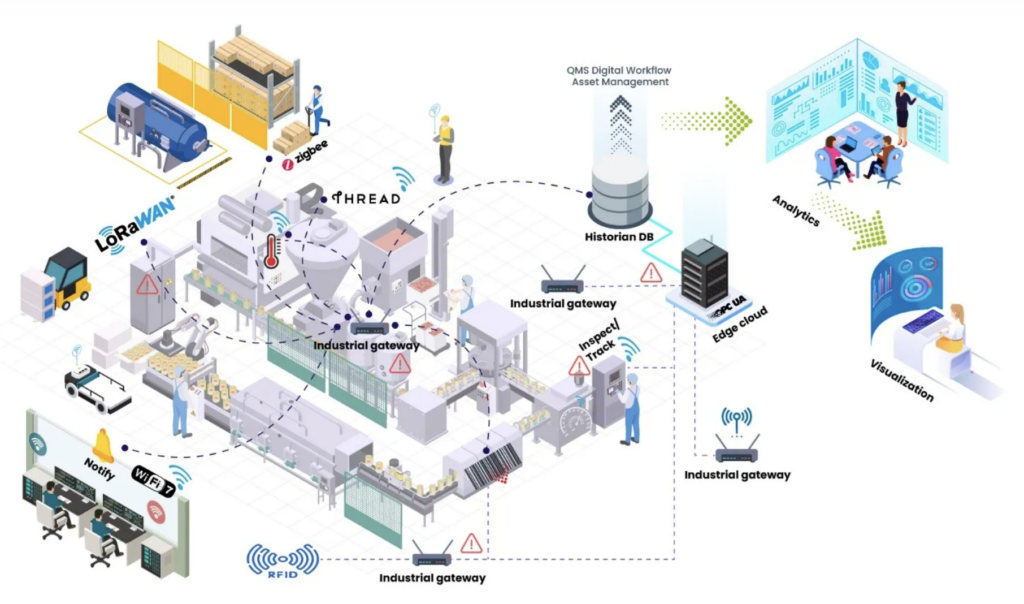

如果說數位孿生是工廠的影子,那麼工業物聯網(IIoT)就是賦予影子生命的感官神經。在傳統工廠中,不同品牌的機器往往各說各話,數據被封閉在各自的控制器中。IIoT 透過統一的通訊協定(如 OPC UA 或 MQTT),將工廠內成千上萬個節點——從細微的振動感測器到大型的沖壓機——全部串接在一起。

這些持續不斷流動的數據流,構成了軟體定義的基礎。透過 IIoT,工廠管理系統能精確掌握每一台設備的「健康心電圖」。當數據顯示某台軸承的振動頻率異常時,系統能自動觸發後續的維護流程。這讓工廠從原本「壞了才修」的被動模式,轉向「數據驅動」的主動管理,確保生產節奏永不中斷。

人工智慧(AI):從自動化邁向自主化的智慧大腦

人工智慧在 SDF 中扮演著決策者的角色。過去的自動化是「若 A 則 B」的固定邏輯,而 AI 賦予了工廠學習與適應的能力。在品質檢測領域,AI 透過深度學習,能辨識出連資深技術員都難以發現的細微瑕疵;在流程優化上,AI 能分析數年的生產大數據,找出能耗最低、速度最快的生產參數組合。

更進一步,AI 正在推動「自主化生產」。當供應鏈出現延遲,或某台機器突然故障時,AI 具備即時重新計算生產排程的能力,它會像導航 App 一樣自動避開擁塞路段,為工廠規劃出另一條最優路徑。這種自我修復與自我優化的特質,正是軟體定義工廠能應對複雜市場需求的關鍵所在。

軟體定義網路(SDN):敏捷且安全的數據骨幹

在數據量爆炸的 SDF 中,傳統的靜態網路架構已成為瓶頸。軟體定義網路(SDN)將網路的控制權交由軟體接管,讓網路具備了「資源分流」的智慧。在工廠中,並非所有數據都一樣重要,緊急停止指令的傳輸優先權,必須高於普通的監控影像流量。SDN 能夠動態調整頻寬,確保關鍵控制指令始終享有「救護車專用道」。

此外,SDN 也是工廠資安的守護神。在軟體定義的架構下,網路可以實現「微隔離」(Micro-segmentation)。一旦系統偵測到某台物聯網設備遭受駭客攻擊,SDN 能在毫秒內透過軟體代碼封鎖該設備的通訊路徑,防止威脅蔓延至整個生產區。這種靈活且具備防禦韌性的通訊底層,是支撐工廠數位轉型最堅實的後盾。

從西門子到特斯拉:領航者的實踐之路

在實踐這場革命的陣營中,西門子與特斯拉代表了兩條截然不同卻殊途同歸的路徑。

西門子的安貝格工廠展示了「極致靈活性」的可能性。透過數位孿生與虛擬控制技術,他們實現了高達 99.9989% 的品質良率,且能應對每年上千種產品的頻繁切換。對西門子而言,軟體定義意味著「在不更換硬體的情況下,讓生產效率翻倍」。

相比之下,特斯拉則更具「矽谷思維」。他們將工廠視為一款可以不斷迭代的產品。當特斯拉發現車輛底盤可以從 70 個零件簡化為 1 個鑄件時,他們不僅僅是換了台機器,更透過軟體重新定義了整個生產流程。這種「軟體優先、垂直整合」的模式,讓特斯拉能以傳統車廠難以想像的速度,在全球範圍內進行生產技術的即時更新。

結語

軟體定義工廠的興起,宣告了製造業的勝負關鍵已從「硬體規模」轉向「代碼效能」,也就是:製造業的未來在雲端。這不僅是一場效率的競賽,更是一場關於韌性的考驗。在供應鏈波動與訂製化需求激增的今天,唯有讓工廠具備軟體般的靈魂,才能在變化莫測的市場中生存。

雖然在轉型過程中,企業仍面臨人才缺口與資安風險的挑戰,但方向已經明確:未來的工廠,將會是一台運行在鋼鐵之上的巨大電腦。

(責任編輯:歐敏銓)

》延伸閱讀:

-

西門子官方專頁:軟體定義自動化 / 了解傳統自動化領導者如何定義下一代生產力。

- 軟體定義工廠如何重塑工業競爭力 - 2026/01/14

- AI應用再進化 資策會MIC分享2026 CES四大重點 - 2026/01/13

- 加速PC端4K AI影片生成 NVIDIA為RTX平台推出LTX-2與ComfyUI升級 - 2026/01/13

訂閱MakerPRO知識充電報

與40000位開發者一同掌握科技創新的技術資訊!