作者:小波

來到了年前最後一場Maker Hatch Night,本場人數爆滿,不僅有許多熟面孔,更看到了許多新朋友,舊雨新知齊聚一堂,要來搞清楚「硬體新創與外包廠商如何溝通合作」這回事!

近年透過募資平台大放異彩的新創團隊如雨後春筍般浮出,不過在這些成功的案例中,軟硬整合的科技類專案延遲出貨的比例,竟然高達了81%;而延遲出貨後,產品遭到退回,甚至讓消費者覺得受騙的案件更是比比皆是。

這其中究竟發生了什麼問題?大家仔細聆聽、埋頭做筆記以及踴躍討論的模樣,相當認真,一起來看看當天的重點整理!

美爾敦全球行銷總監李迪愷(DK Lee)

未來是屬於軟體的,但硬體卻是軟體的未來

本次的講師李迪愷 (DK Lee),他現在的身份為美爾敦全球行銷總監,負責智慧醫療物聯網平台的市場行銷與策略規劃,不過,對Maker更有份量的身份是他先前的工作:在HWTrek擔任產品經理(PM),曾協助許多歐美新創團隊找到代工夥伴,並進一步協助團隊跨越量產的瓶頸。

「要做一個被用戶接受的硬體產品並不簡單。」DK回顧他在HWTrek的日子裏,共接觸了246家的新創公司,其中只有3家有落地,他說:「有趣的是,HWTrek所舉辦的媒合會,第一屆的70家公司,到現在已經有上千家了。」

由此可以看出硬體新創仍是全球的重要趨勢,為何如此呢?DK一針見血的指出:「因為硬體是將軟體服務傳遞給使用者的『最後一哩路』;若無法掌握硬體,就無法確保使用者在過程中能夠得到最佳體驗。」

因此,Google、FB、Amazon 等軟體公司,才一而再的嘗試打造自己的硬體,為的就是要確保使用者的滿意度,進而留住使用者。

但想投入硬體創新的人除了懷抱大夢外,顯然必須更了解「製造」的眉角,才能走的更踏實。對此,DK破題指出硬體新創的幾個面向:

- 「功能驗證可行」離「準備好進入市場」仍很遙遠

- 量產(MP) 階段代表的意義:可放量製造,而且安全、功能穩定、品質具有一致性

- 能將產品帶入量產階段的硬體新創公司沒有想像中的多

- 紮實的專案管理可以提高產品進入量產階段的機率,但不能保證銷售成績

- 產品量產後,才是真正挑戰的開始

DK強調新創團隊不應把代工廠當做供應商,而應當成是合作黟伴,並且要了解工廠的語言,以便有效溝通,才能順利完成產品的量產。

硬體新創公司選擇委外廠商時經常遇到的問題

「首先要從開發產品的生命週期選擇供應商的類型。」他進一步指出,委外發包的管理有四大關鍵:「產品品質、雙方期望、開發時程、專案時程」,四者息息相關,從概念成型到量產製造,需要的投入的溝通成本絕不少於技術本身,更須考量時間與資金的成本是否合乎效益。

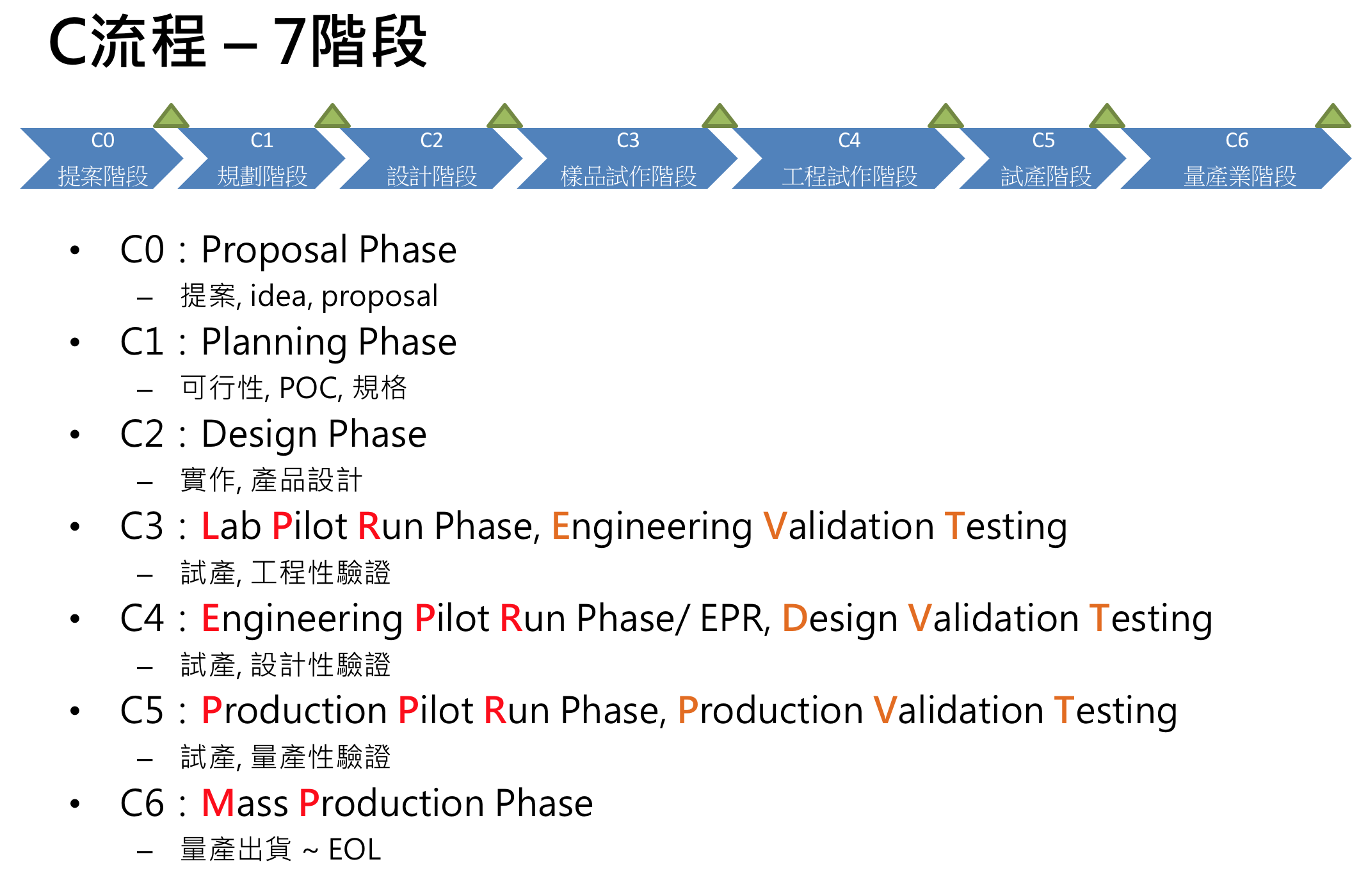

台灣電子產業量產管理常用的C流程

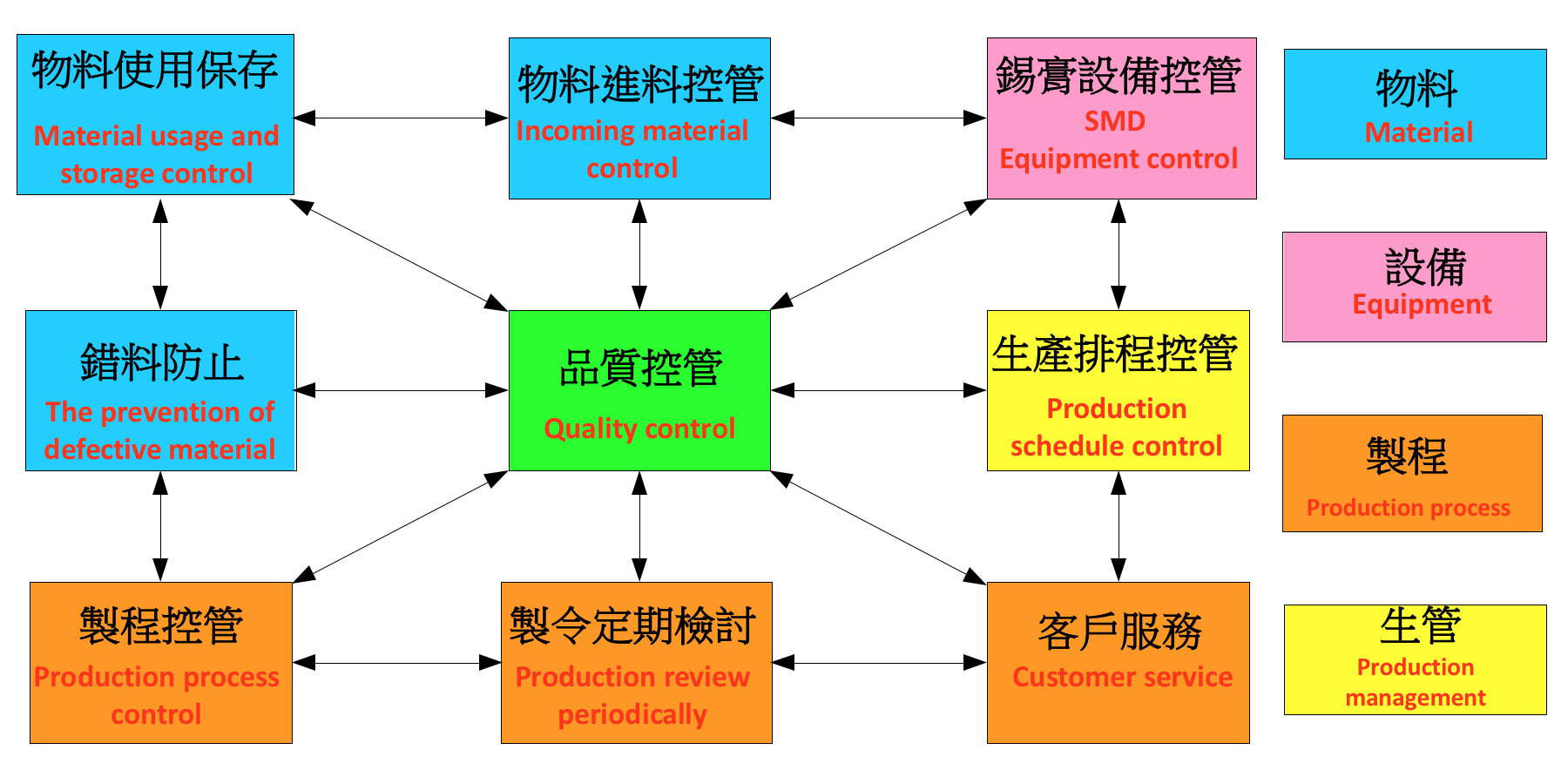

工厰就是軍隊:紀律和品質

工廠也需要學習成長,各種認證更需要注意;選擇合作夥伴時,要請廠商以實際案例來解釋品管系統、檢測儀器、產缐規劃、員工素質、設備清單,並確認組織部門功能、找到合作與申訴管道等等。

品質管理系統:不論看不看得懂,都要廠商拿出文件與實際案例來說明

以下是評估代工廠的一些參考指標:

- 工廠內設有產品驗證實驗室:這能為生產帶來品質與彈性的附加價值、專業的工程資源與服務;

- 品質管理系統:不論看不看得懂,都要廠商拿出文件與實際案例來說明;

- 線體設計與流線規劃:產能、適合生產什麼類型的產品;

- 組織圖:確認組織與功能部門是否完整、知道申訴或洽談策略合作的管道。

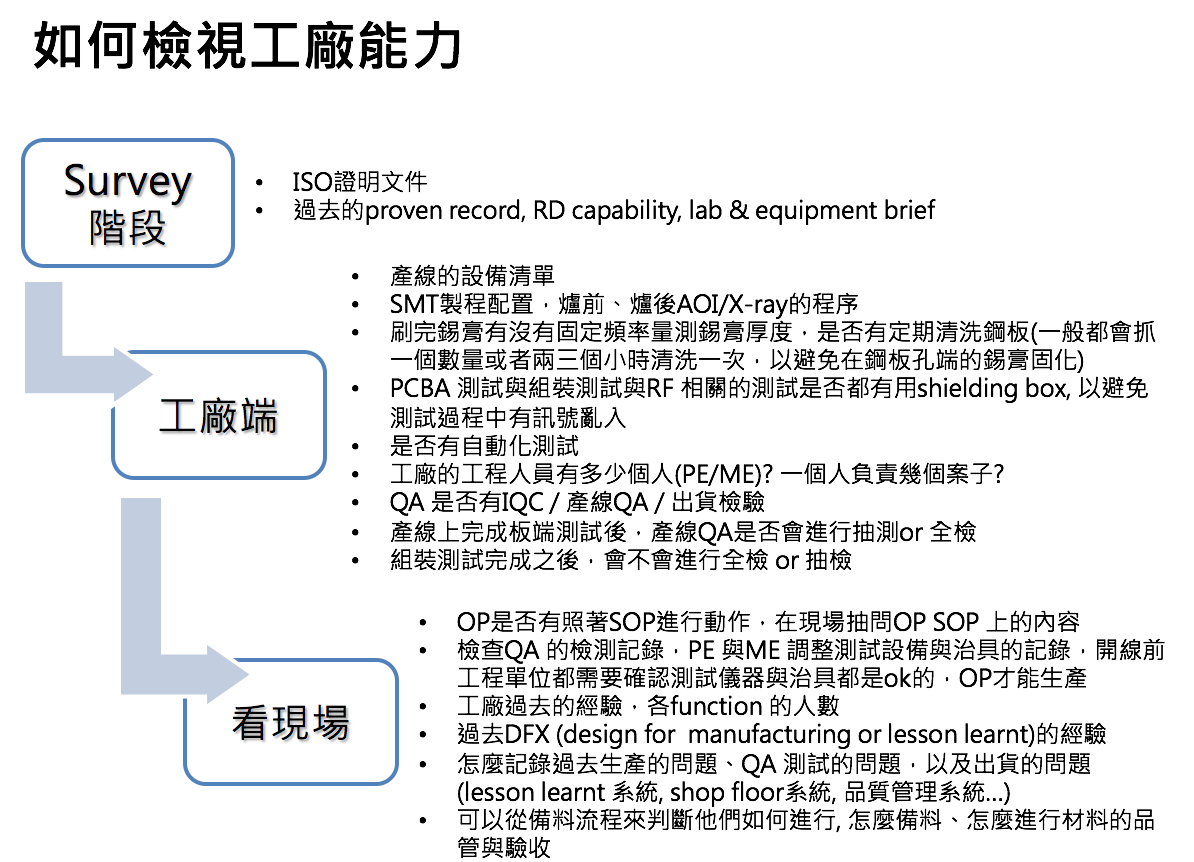

工廠能力的檢視重點

合約,跟你想的不一樣

針對新創與委外單位的合約簽定策略,DK提出他的想法:「以往我們總認為談判就是要扳倒對方,但其實互利才是談判的關鍵。」以下是他建議在合約談判中可操作的項目:

- 出貨達某數量: 降價

- 第二套模具:免費

- 前置成本及一次性費用:爭取用攤提 by milestone、出貨量、50%50%,或是採用rebate的方式

- 持續正常交易達約定次數或期間:要求更優惠的payment term

- 不符合驗收條件、品質問題所產生的維修、運費、召回…等費用:可歸因為供應商之責任,應請供應商負責

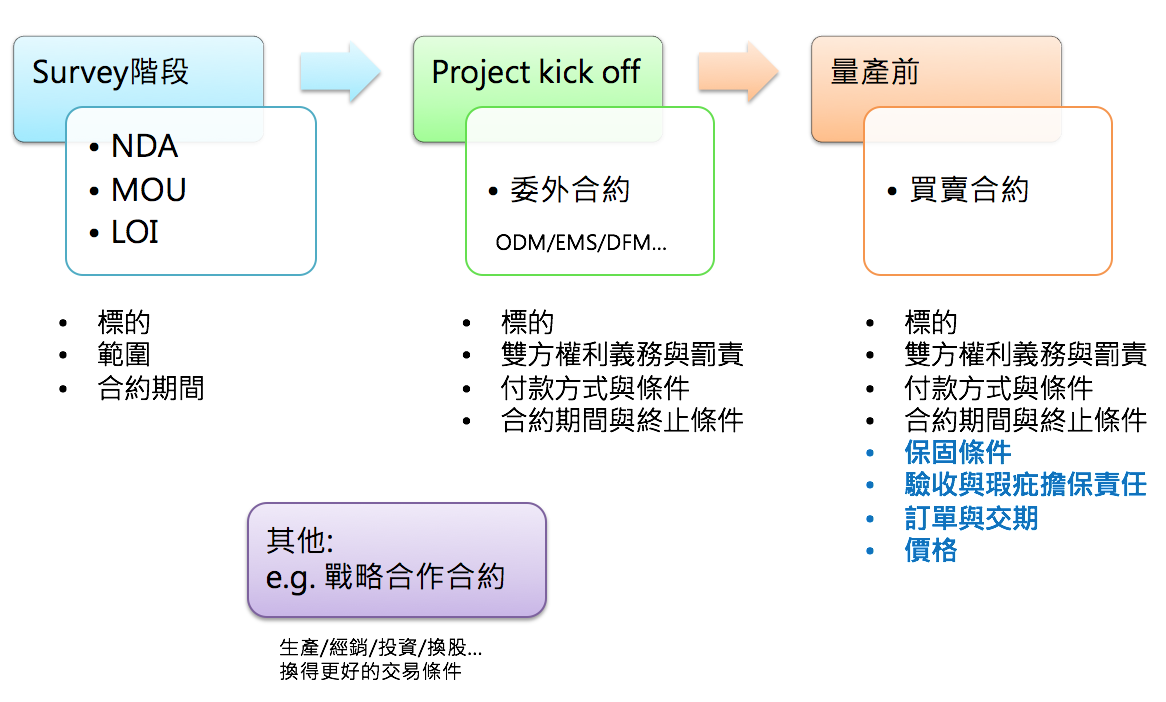

合約在各個階段需注意的部分

最後一道防缐:品質條件

「規劃計畫、測站規劃、驗收標準、產品保固」是決定品質的重要條件,除了IQC(來料)最重要外,其他安規需求也要注意,產品保固才會有公信力。

DK強調品質條件的影響是雙向的,對於市場來說,決定了消費者是否還願意再給你一次機會;而品質不佳所增加的處理成本,也常常是壓倒公司的最後一根稻草。

「對新創公司的供應鏈管理來說,這也是談判的籌碼以及保命的重要因素!」

總結

不管是前置作業(包括RFQ/RFP的準備、Design house與代工廠的選擇)、委外費用(upfront fee、unit cost),還是過程中與供應商的溝通(掌握專案進度、費用、策略合作),都是這次講座中所傳授的關鍵祕技。

誠如DK所說的,最大的問題還是在溝通,第一次跟工廠談可先閒聊,不用展示簡報;要提企劃案時,可先提出簽mutual 的NDA(保密合約)的要求,保護自己。

「很多資訊都是聊出來的,一定要實地走訪,多做功課,只坐在電腦前查資料是沒辦法找到最適合你的廠商的。」

另外,及早向有硬體量產經驗的導師學習經驗,了解外包廠商的生態與作業模式,找出有效的溝通方式與角色定位。

「預祝大家與外包夥伴一起打贏硬體量產的這場關鍵戰役。」

(本講座的影片分享如下,內容精彩,值得全程收聽喔!)

- 集資量產自製樂器,獨立音樂圈的創客新星 - 美秀集團 - 2018/08/30

- 當區塊鏈遇上物聯網,串起未來智慧生活 - 2018/07/16

- 智動創意跨域呈現,中科推出 Pickathon 機器人競賽 - 2018/07/12